RWD Schlatter inaugura la primavera con la «Fabbrica del futuro»

Come investimento nel futuro, RWD Schlatter ha realizzato un nuovo capannone di produzione presso la sua sede principale di Roggwil (TG).

Come investimento nel futuro, RWD Schlatter ha realizzato un nuovo capannone di produzione presso la sua sede principale di Roggwil (TG). Con una superficie di circa 1'000 metri quadrati offre spazio aggiuntivo per una nuova linea di verniciatura e un centro di lavorazione porte moderno. In questo modo, RWD Schlatter è in grado di rispondere alle esigenze del cliente in modo ancor più personalizzato, flessibile e rapido e di reagire in modo mirato alle esigenze del mercato.

L'estensione dell'edificio è avvenuta verso nord e verso est dell'edificio attuale, sfruttando i vecchi parcheggi, in un lasso temporale da agosto del 2019 a gennaio 2020. La HRS Real Estate AG è responsabile della realizzazione del progetto in qualità di azienda universale. Il volume di investimento per la realizzazione e i nuovi impianti si aggira sugli otto milioni di Franchi. Per RWD Schlatter AG questa espansione rappresenta un forte riconoscimento della sede di Roggwil e della produzione Svizzera.

Più efficienza grazie a processi ottimizzati

La nuova superficie è stata adibita non solo alla nuova linea di verniciatura (BAZ) appositamente concepita per RWD Schlatter AG: grazie all'adattamento del layout è stato possibile anche semplificare i flussi di materiale e ottimizzare i processi aumentando così notevolmente l'efficienza produttiva.

In passato, la superficie delle porte verniciate veniva trattata da partner esterni, con conseguente aumento dei costi e della logistica. A tutti ciò si aggiunge la crescita dei requisiti del mercato in materia di superficie di una porta. Una superficie industriale moderna si contraddistingue per la tonalità autentica riproducibile e per la qualità. Questi elementi sono ottenibili con l'utilizzo di robot a spruzzo. Da un lato, RWD Schlatter con la sua nuova linea di verniciatura a strisce integrate soddisfa gli standard previsti per una superficie di produzione industriale. Dall'altro lato, è possibile raggiungere una maggiore flessibilità e aumentare il proprio know-how all'interno dell'azienda, il tutto a vantaggio del cliente.

A tutta velocità nel 2021

La linea di verniciatura e il centro di lavorazione delle porte raggiungono la massima produttività a partire dalla primavera del 2021. Con i due nuovi impianti, RWD Schlatter si pone l'obiettivo di ridurre il tempo di lavorazione degli ordini. «Con il nuovo impianto di verniciatura in futuro saremo in grado di verniciare praticamente tutti i tipi di anta e di elementi dello stipite. Analogamente, è prevista l'estensione della gamma di prodotti in base alla larghezza e all'altezza della porta», afferma Luigi Di Cola, CEO di RWD Schlatter AG. «Siamo lieti che la nostra 'Fabbrica del futuro' sia già realtà e di essere in grado di soddisfare le nuove esigenze del mercato in modo ancora più rapido e flessibile. I nostri clienti possono usufruire da un lato di superfici 'state of the art', e dall'altro lato di tempi di consegna ridotti.»

La linea di verniciatura

Nel capitolato d'oneri per il produttore d'impianti sono stati definiti tutti i parametri (potenza, qualità, processi, interfacce, ecc.) e sono stati elaborati i concetti d'impianto in meeting di sviluppo tecnici collettivi per RWD Schlatter. Un aspetto importante a tale riguardo è stato anche il risultato a favore dell'ambiente nella valutazione di un sistema di verniciatura ad acqua UV.

Dall'attribuzione dell'ordine alla consegna ci sono voluti 14 mesi. Purtroppo il montaggio ha subito ritardi a causa del Coronavirus. Tuttavia, la messa in funzione dell'impianto è avvenuta dopo circa 4 mesi come pianificato.

Dati chiave dell'impianto:

- Lunghezza dell'impianto: 55 m, larghezza: 12 m

- Percorso di circolazione 110 m, fino a 26 porte in un processo di circolazione

I parametri indicati di seguito per una produzione di superfici economica, industriale e di elevata qualità, la concezione tecnica degli impianti vengono inglobati nella modalità seguente:

- Alimentazione => Stazioni di rimessaggio

- Logistica dei trasporti in modalità discontinua (ruoli, nastri trasportatori, stazioni di trasferimento)

- Unità di levigatura (superfici per levigatura grezza e per verniciatura)

- Levigatura dei bordi incl. bordo superiore della porta nel passaggio

- Depolverizzazione del 100 %

- Robot di verniciatura

- Gestione dei colori con cambio automatico del colore incl. stazioni di pompaggio

- Essiccazione ai raggi infrarossi

- 10 piani di stoccaggio per sistemi di essiccazione lunghi

- Essiccazione ad aria calda con energia a gas

- Indurimento UV & GA

- Materiale di prodotti e ausiliario

- Prodotti di verniciatura (vernice ad acqua UV, tutti i colori RAL & NCS)

Processi:

- Software / Programmazione svolgimento

- Controllo degli ordini (ottimizzazioni del colore e dello spessore => pool giornaliero)

- Approvvigionamento colore =>Preparazione dei prodotti coloranti e dei materiali ausiliari

- Lavori di preparazione (applicazione, finitura dei bordi, ecc.)

- Pulizia dell'impianto (giornaliera e manutenzione settimanale)

L'obiettivo comune davanti agli occhi

Grazie alla buona collaborazione tra i partner di progetto esterni (Venjakob, Weber, Oltrogge, Wagner, GIS, Hesse) e il team di progetto RWD Schlatter, è stato possibile realizzare questo progetto estremamente ambizioso e formativo in modo rapido e con successo.

Nell'ottobre 2020 sono stati effettuati sia il collaudo finale dell'impianto a cura delle ditte coinvolte, che il controllo di sicurezza tecnica da parte di SUVA. In tale occasione sono stati rivisti i valori dei parametri stabiliti e l'impianto è stato omologato per la produzione.

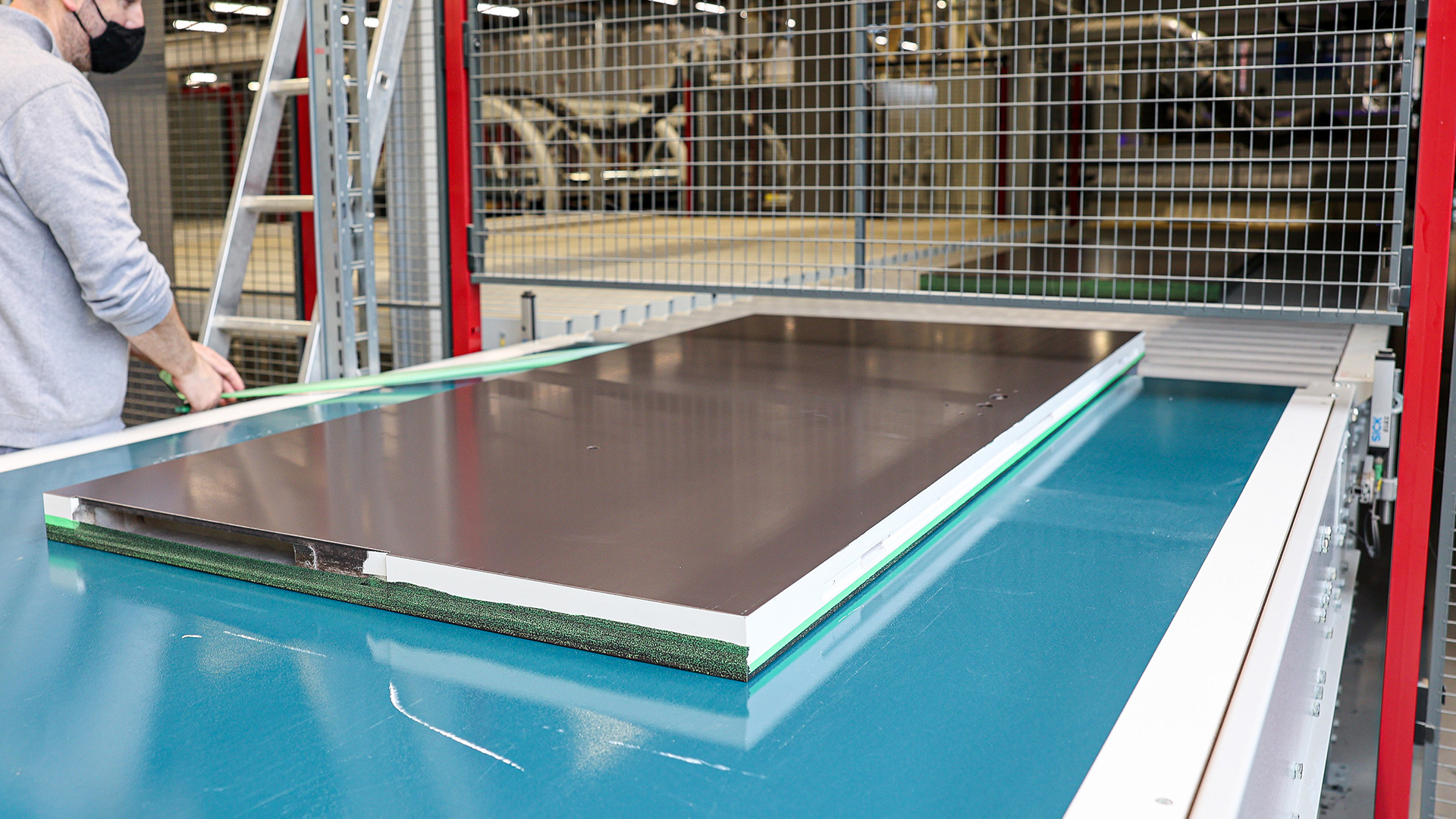

Il centro di lavorazione porte (BAZ)

Lo sviluppo tecnico nell'industria meccanica (Industria 4.0) è in continua evoluzione. Per questo motivo RWD Schlatter, in fase di espansione del capannone, ha deciso di sostituire il centro di lavorazione «MAKA 2» e di valutare una linea di produzione automatizzata per ferramenta, fresature di ritaglio, scanalature, lavorazione completa, ecc.

Sulla base del capitolato d'oneri, il team di progetto ha svolto numerose discussioni tecniche con vari produttori di impianti sfociate in una nuova filosofia di produzione: la cosiddetta «lavorazione in itinere». Questo concetto interessante dal punto di vista economico è stato sviluppato in collaborazione con il produttore di impianti «Lehbrink».

Dati chiave della linea di produzione:

- Lunghezza 28 m, larghezza 13 m

- Potenza giornaliera: in base alla variazione delle porte fino a 300 porte

- Aspirazione trucioli con 32 collegamenti

La struttura nel dettaglio:

- Gestione automatica delle piastre protettive

- Unità di impilaggio con stazione rotante

- Trasporto di alimentazione nella macchina di lavorazione

- Lavorazione parallela al lato serratura/cerniera e sul bordo superiore o inferiore o ritaglio del vetro.

- Macchina in una cabina insonorizzata

- Asportazione e aspirazione dei trucioli

- Possibilità di rimozione della cassetta per serratura e, se necessario, di riutilizzarla per la lavorazione del lato opposto

- Applicazione di strisce protettive (cartone)

- Disimpilaggio con stazione rotante e gestione con piastre di protezione

Questo impianto è stato omologato con successo a metà dicembre del 2020.